اَلسَّلاَمُ عَلَيْكُمْ وَرَحْمَةُ اللهِ وَبَرَكَاتُه

(Assalamu’alaikum Warahmatullahi Wabarakaatuh)

Puji Syukur kehadirat Allah Subhanahu Wa Ta'ala yang telah memberikan Rahmat, Karunia, Taufik dan Hidayah-nya kepada kita semua sehingga kita masih dapat hidup di Dunia ini, serta semoga kita semua selalu mendapat Inayah dan Lindungan dari Allah Subhanahu Wa Ta'ala. آمِيْن يَا رَبَّ العَالَمِيْنَ “Aamiin ya Rabbal'alamin” ...

Shalawat, Salam serta Taslim kepada sang Revolusioner Dunia, Junjungan Alam Nabi Besar Sayyidina Maulana Muhammad Shallawlahu ‘Alaihi Wasallam yang telah membimbing kita dari zaman Kegelapan dan Kebodohan menuju zaman Terang Benerang, sangat jelas perbedaan antara Hak dan Bathil serta penuh dengan Ilmu Pengetahuan seperti saat ini.

Pada Artikel ini kami akan menjelaskan mengenai Teknik Pembuatan Membran (Sintering, Stretching, Track-etching, Template Leaching, Coating dan Iversi Fasa). Sebelum masuk ke Materi marilah kita membaca Ta‘awuz : أَعُوذُ بِاللَّهِ مِنَ الشَّيْطَانِ الرَّجِيمِ “A’udzu billahi minasy syaithonir rojiim” dan Basmalah : بِسْمِ اللهِ الرَّحْمٰنِ الرَّحيمِ “Bismillahirraahmanirrahiim” Agar Bacaan yang dibaca menjadi Berkah dan Bermanfaat. آمِيْن يَا رَبَّ العَالَمِيْنَ “Aamiin ya Rabbal'alamin” ...

Pada Artikel sebelumnya telah dibahas mengenai Pengertian dan Klasifikasi Membran, Teknologi Membran dalam Pengolahan Air dan Limbah Industri, dan Modifikasi Membran (Pencampuran Membran, Komposit Film Tipis TFC, dan Pembuatan Nanokomposit), maka kali ini kami akan menjelaskan mengenai Teknik Pembuatan Membran (Sintering, Stretching, Track-etching, Template Leaching, Coating dan Inversi Fasa). Langsung saja Berikut Penjelasan Lengkapnya.

Teknik Pembuatan Membran

Beberapa teknik pembuatan membran yang paling penting diantaranya, [Mulder, 1996]:

1. Sintering

Bahan membran yang berbentuk ditekan dan dipanaskan pada suhu yang tinggi sehingga antarmuka partikel yang berdekatan akan menghilang dan timbul pori-pori. Metode ini digunakan untuk menghasilkan membran organik dan anorganik yang berpori dengan ukuran pori antara 0,1-10 µm. Metode yang umumnya digunakan adalah sintering, pelonggaran, track-etching, leaching, inversi fasa. (Wenten dkk, 2011).

Proses casting sederhana menggunakan pisau pencetak untuk mencetak larutan Polimer menjadi membran yang diinginkan. Teknik preparasi casting sering digunakan pada skala laboratorium. Teknik casting juga dapat dibantu oleh alat seperti evaporator dan alat pengendapan celup (Wenten dkk, 2011). Alat Evaporasi digunakan untuk menghilangkan pelarut dan mengendapkan Polimer membran sedangkan alat pengendapan celup membutuhkan medium fluida untuk pengendapan.

Proses spinning identik dengan pembuatan membran hollow fiber. Pembuatan membran dengan metode ini menggunakan Spinneret untuk mengekstrusi cairan Polimer dalam bentuk benang-benang tipis yang nantinya akan dialirkan pada medium pengendapan dan dikeringkan.

2. Stretching

Pada metode ini film yang terbuat dari Polimer semikristal ditarik searah dengan arah Ekstrusi sehingga bagian kristal dari Polimer terletak sejajar dengan arah ekstrusi. Porositas membran yang dihasilkan dengan metode ini lebih banyak dibanding dengan metode Sintering. Pori yang terbentuk berukuran antara 0,1-3 µm.

3. Track-etching

Metode ini juga dikenal sebagai metode Litografi. Film dari Polimer ditembak dengan partikel radiasi berenergi tinggi pada arah tegak lurus terhadap film. Partikel radiasi akan membentuk lintasan pada matriks film. Pada saat film dimasukkan ke dalam bak asam atau basa, maka Polimer akan terbentuk sepanjang lintasan. Pori yang dihasilkan berukuran seragam (Simetri) dengan ukuran pori yang berkisar antara 0,02-10 µm.

4. Template Leaching

Teknik ini dilakukan dengan melepas salah satu komponen film sehingga dihasilkan membran berpori. Sebagai contoh, leburan homogen dari tiga sistem komponen (Na2O-B2O3-SiO2) didinginkan dan sistem akan berpisah menjadi dua fasa. Fasa pertama adalah fasa yang tidak larut dan mengandung SiO2, sedangkan fasa kedua adalah fasa yang larut. Fasa yang kedua ini terlepas dengan penambahan asam atau basa. Ukuran pori yang dihasilkan bervariasi dengan ukuran minimum sekitar 5 nm.

5. Coating

Polimer membran yang rapat akan menghasilkan nilai fluks yang rendah. Untuk meningkatkan laju fluks, maka ketebalan membran harus diperkecil dengan membentuk membran komposit. Membran komposit terdiri dari atas dua material. Material yang sangat selektif diletakkan di bagian atas membran. Bagian ini menentukan selektivitas membran. Sedangkan pada lapisan bawahnya dilapisi dengan material berpori besar. Coating dapat dilakukan dengan cara dip coating, Polimerisasi plasma, Polimerisasi antarmuka dan Polimerisasi in situ.

6. Inversi Fasa

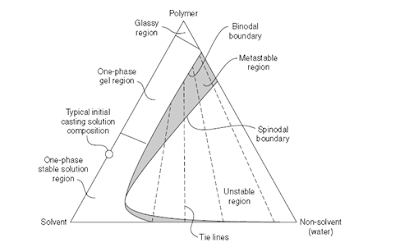

Inversi fasa merupakan metode yang paling sering digunakan untuk membuat membran. Inversi fasa adalah proses tranformasi Polimer dari fasa cair ke fasa padat. Proses pemadatan (Solidifikasi) ini diawali dengan perubahan satu fasa cair menjadi dua fasa cair yang saling campur. Peristiwa ini disebut pemisahan cair-cair (Liquid-liquid Demixing). Salah satu fasa cair tersebut adalah fasa yang kaya Polimer. Fasa ini akan memadat selama proses inversi fasa sehingga membentuk matriks padat (Membran).

Teknik inversi fasa pertama kali diperkenalkan oleh Sidney Loeb dan Srinivasa Sourirajan. Teknik ini kemudian disebut teknik Loeb-Sourirajan. Teknik ini menghasilkan membran asimetrik dengan ukuran pori yang bervariasi. Pembentukan membran pada teknik ini melalui beberapa tahap. Pertama, pembuatan larutan cetak hingga homogen, penguapan pelarut secara parsial pada lapisan atas dan terakhir pengandapan Polimer dalam bak koagulan yang berisi non-pelarut. Polimer yang digunakan harus memiliki kelarutan yang rendah dalam non-pelarut. Kelarutan Polimer dalam non-pelarut berpengaruh terhadap pori yang terbentuk. Semakin tinggi kelarutan Polimer dalam non-pelarut, semakin besar Polimer yang terbentuk. Pori yang terbentuk juga dipengaruhi oleh konsentrasi Polimer dalam larutan cetak. Semakin tinggi konsentrasi Polimer, pori yang terbentuk semakin rapat [Mulder, 1996].

Sebagian besar membran yang diproduksi saat ini dibuat dengan metode inversi fasa melalui teknik presipitasi terendam. Membran inversi fasa dapat dibuat dari berbagai macam Polimer dengan syarat Polimer yang digunakan harus larut pada pelarut yang sesuai atau campuran pelarut. Secara umum membran dapat dibuat menjadi dua konfigurasi yaitu datar (Lembaran) atau pipa (Turbular). Tahapan dasar pembuatan membran dengan teknik inversi fasa (Presipitasi Terendam) (Roilbilad’s 2010) yaitu :

a. Pembuatan larutan Polimer

b. Proses Casting (Penebaran diatas Permukaan) membentuk lapisan tipis (100 - 200 μm)

c. Perendaman di non pelarut di bak koagulasi

d. x Perlakuan akhir

Inversi fasa adalah suatu proses dimana Polimer ditransformasi dari fasa cair ke fasa padat melalui mekanisme pengontrolan tertentu. Proses perubahan fasa ini sangat sering diawali dengan transisi fasa cairan pembentuk membran dari satu fasa cairan menjadi dua fasa cairan (Liquid-liquid Demixing). Pada tahap tertentu selama proses demixing, salah satu fasa cairan mengalami pembekuan sehingga fasa padat terbentuk. Dengan mengendalikan tahap awal perubahan fasa, maka morfologi membran dapat dikendalikan.

Kebanyakan membran yang diproduksi dengan presipitasi terendam. Larutan Polimer (Dope) disebar pada media pencetakan kemudian direndam di bak koagulasi yang berisi non-pelarut. Presipitasi terjadi karena pertukaran pelarut dan non-pelarut. Struktur membran yang dihasilkan merupakan akibat dari kombinasi perpindahan masa dan pemisahan fasa.

Metode inversi fasa ini dapat dilakukan melalui beberapa teknik, diantaranya:

a. Pengendapan dengan Penguapan Pelarut Polimer dilarutkan dalam pelarut dan kemudian larutan Polimer dicetak membentuk film di atas plat kaca. Setelah itu larutan dibiarkan agar pelarutnya menguap ke atmosfer. Larutan Polimer akan semakin pekat selama penguapan dan akhirnya memadat menjadi membran. Membran yang dihasilkan melalui teknik ini adalah membran homogen yang padat dan rapat.

b. Pengendapan dalam Fasa Uap, Film cair yang telah dicetak dari larutan cetak yang mengandung Polimer dan pelarut diletakkan di dalam atmosfer uap non-pelarut yang dijenuhi pelarut. Konsentrasi pelarut yang tinggi dalam fasa uap akan menghalangi penguapan pelarut dari film larutan cetak dan konsentrasi larutan Polimer pada permukaan Polimer bertambah kecil. Membran terbentuk karena difusi non-pelarut ke dalam larutan cetak. Jika konsentrasi pelarut sangat tinggi dalam fasa uap maka membran yang terbentuk adalah membran berpori dengan permukaan terbuka (Tanpa Kulit Membran).

c. Pengendapan dengan Penguapan Terkontrol Teknik ini menggunakan campuran pelarut dan non-pelarut sebagai pelarut untuk Polimernya. Karena pelarut lebih mudah dari pada non- pelarut maka kecepatan penguapan dapat dikontrol dengan mengatur komposisi campuran pelarut dan non-pelarut. Setelah pelarut menguap semua maka akan menghasilkan fasa Polimer padat (Membran).

d. Pengendapan melalui Pencelupan, Teknik pengendapan melalui pencelupan (Celup-endap) merupakan teknik yang sering digunakan untuk membuat membran berstruktur asimetrik. Pada teknik ini, larutan cetak (Dope) dicetak di atas plat kaca, setelah itu dicelupkan ke dalam bak koagulan. Pengendapan terjadi karena difusi koagulan (Air) ke dalam larutan cetak dan difusi pelarut dari larutan cetak [Mulder, 1996]. Gelembung gas yang terbentuk. Kemudian, larutan ini di-casting dalam jumlah tertentu ke atas plat kaca pada ketebalan 1 mm dan dibiarkan selama 15 menit untuk proses gelasi dan dicelupkan ke dalam larutan koagulan (Air). Proses pembuatan membran ini dapat dilihat pada

Baca Juga:

Demikian Artikel mengenai Teknik Pembuatan Membran (Sintering, Stretching, Track-etching, Template Leaching, Coating dan Inversi Fasa), kita akhiri dengan mebaca Hamdallah : اَ الحَمْدُ لِلّٰهِ رَبِّ العَالَمِيْنَ “Alhamdulillahirabbil ’Alamin”.

Posted by

Posted by

comment 0 Post a Comment

more_vert